La historia del acero comienza mucho antes que los puentes, las vigas en I y los rascacielos. Comienza en las estrellas.

Miles de millones de años antes de que los humanos caminaran sobre la Tierra, antes de que existiera la Tierra, las estrellas resplandecientes fusionaron átomos en hierro y carbono. A lo largo de innumerables explosiones y renacimientos cósmicos, estos materiales encontraron su camino hacia asteroides y otros cuerpos planetarios, que chocaron entre sí a medida que la olla cósmica se agitaba. Eventualmente, parte de esa roca y metal formaron la Tierra, donde daría forma al destino de una especie particular de simio andante.

En un día perdido para la historia, algunos humanos fortuitos encontraron un meteorito reluciente, en su mayoría de hierro y níquel, que había atravesado la atmósfera y se había estrellado contra el suelo. Así comenzó una obsesión que se apoderó de la especie. A lo largo de los milenios, nuestros antepasados trabajarían el material, descubriendo mejores formas de extraer hierro de la Tierra y, finalmente, fundirlo en acero. Lucharíamos por él, crearíamos y destruiríamos naciones con él, haríamos crecer economías globales gracias a él y lo usaríamos para construir algunos de los mayores inventos y estructuras que el mundo jamás haya conocido.

metal del cielo

El rey Tut tenía una daga hecha de hierro, un objeto preciado en el mundo antiguo digno de pocos más que un faraón. Cuando el arqueólogo británico Howard Carter encontró la tumba de Tutankamón hace casi un siglo y vio este objeto, quedó claro que la daga era especial. Lo que los arqueólogos no sabían en ese momento era que la hoja procedía del espacio.

Daga meteórica de hierro de Tutankamón. Universidad Politécnica de Milán

El hierro que proviene de los meteoritos tiene un mayor contenido de níquel que el hierro extraído del suelo y fundido por los humanos. En los años transcurridos desde el gran descubrimiento de Carter, los investigadores descubrieron que no solo la daga del Rey Tut, sino también prácticamente todos los artículos de hierro que datan de la Edad del Bronce estaban hechos de hierro que cayó del cielo.

Para nuestros antepasados, esta aleación exótica debe haber parecido enviada por entidades más allá de nuestro entendimiento. Los antiguos egipcios lo llamaban biz-n-pt . En Sumer, se conocía como an-bar . Ambos se traducen en metal del cielo. La aleación de hierro y níquel era flexible y fácil de moldear sin romperse. Pero había un suministro extremadamente limitado, traído a la Tierra solo por entregas extraterrestres ocasionales, lo que hacía que este metal de los dioses fuera más valioso que las gemas o el oro.

Pasaron miles de años antes de que los humanos comenzaran a mirar debajo de sus pies. Alrededor del 2500 a. C., los miembros de una tribu del Cercano Oriente descubrieron otra fuente de material metálico oscuro escondido bajo tierra. Parecía el metal del cielo y lo era, pero algo era diferente. El hierro se mezcló con piedras y minerales, agrupados como mineral. Extraer mineral de hierro no era como recoger una pieza perdida de oro o plata. Quitar el hierro de los reinos subterráneos era tentar al mundo de los espíritus, por lo que los primeros mineros realizaron rituales para aplacar a los poderes superiores antes de extraer el mineral, según el libro de 1956 The Forge and the Crucible .

Pero sacar el mineral de hierro de la Tierra era solo la mitad de la batalla. Al mundo antiguo le tomó otros 700 años descubrir cómo separar el metal precioso de su mineral. Solo entonces terminaría realmente la Edad del Bronce y comenzaría la Edad del Hierro.

El largo camino hacia el primer acero

Para conocer el acero, primero debemos comprender el hierro, porque los metales son casi uno y el mismo. El acero contiene una concentración de hierro de 98 a 99 por ciento o más. El resto es carbona, un pequeño aditivo que marca una gran diferencia en las propiedades de los metales. En los siglos y milenios anteriores a los avances que construyeron rascacielos, las civilizaciones ajustaron y jugaron con técnicas de fundición para hacer hierro, acercándose cada vez más al acero.

Alrededor de 1.800 a. C., un pueblo a lo largo del Mar Negro llamado Chalybes quería fabricar un metal más fuerte que el bronce, algo que pudiera usarse para fabricar armas incomparables. Pusieron minerales de hierro en hogares, los martillaron y los quemaron para ablandarlos. Después de repetir el proceso varias veces, los Chalybe sacaron fuertes armas de hierro de la forja.

Michael Stillwell

Lo que hizo Chalybes se llama hierro forjado, uno de los dos principales precursores del acero moderno. Pronto se unieron a los belicosos hititas, creando uno de los ejércitos más poderosos de la historia antigua. El armamento de ninguna nación se comparaba con una espada o un carro hitita.

El otro hermano menor del acero, por así decirlo, es el hierro fundido, que se fabricó por primera vez en la antigua China. Alrededor del año 500 a. C., los trabajadores metalúrgicos chinos construyeron hornos de dos metros de altura para quemar grandes cantidades de hierro y madera. El material se fundió en un líquido y se vertió en moldes tallados, tomando la forma de utensilios de cocina y estatuas.

Sin embargo, ni el hierro forjado ni el fundido eran la mezcla perfecta. El hierro forjado Chalybes contenía solo un 0,8 por ciento de carbono, por lo que no tenía la resistencia a la tracción del acero. El hierro fundido chino, con entre un 2 y un 4 por ciento de carbono, era más frágil que el acero. Los herreros del Mar Negro finalmente comenzaron a insertar barras de hierro en montones de carbón al rojo vivo, lo que creó hierro forjado revestido de acero. Pero una sociedad del sur de Asia tuvo una idea mejor. India produciría el primer acero verdadero.

Alrededor del año 400 a. C., los trabajadores metalúrgicos indios inventaron un método de fundición que unía la cantidad perfecta de carbono al hierro. La clave era un recipiente de arcilla para el metal fundido: un crisol. Los trabajadores colocaban pequeñas barras de hierro forjado y trozos de carbón en los crisoles, luego sellaban los recipientes y los metían en un horno. Cuando elevaron la temperatura del horno a través de las ráfagas de aire de los fuelles, el hierro forjado se derritió y absorbió el carbón del carbón. Cuando los crisoles se enfriaron, dentro quedaron lingotes de acero puro.

Un ejemplo de un crisol de arcilla temprano descubierto en Alemania. SSPL/imágenes falsas

Los maestros del hierro de la India enviaban su "acero de lana" por todo el mundo. En Damasco, los herreros sirios utilizaron el metal para forjar espadas de acero de Damasco famosas, casi mitológicas, que se dice que son lo suficientemente afiladas como para cortar plumas en el aire (e inspiran supermateriales ficticios como el acero valyrio de Juego de Tronos). El acero indio llegó hasta Toledo, España, donde los herreros fabricaron espadas para el ejército romano.

En los envíos a la propia Roma, los comerciantes abisinios del Imperio etíope actuaron como intermediarios engañosos, desinformando deliberadamente a los romanos que el acero era de Seres, la palabra latina para China, para que Roma pensara que el acero procedía de un lugar demasiado lejano para conquistarlo. Los romanos llamaron a su compra acero Seric y lo usaron para herramientas básicas y equipos de construcción además de armamento.

Los días del hierro como metal precioso habían terminado hace mucho tiempo. Los guerreros más feroces del mundo ahora llevarían acero.

Espadas Sagradas y Acero Samurai

Según la leyenda, la gran espada Excalibur era imponente y hermosa. La palabra significa "acero cortado". Pero no era acero. Desde la época del rey Arturo hasta la época medieval, Europa se quedó atrás en la producción de hierro y acero.

Una espada ancha medieval con hoja vikinga que lleva las armas de la familia De Bohun. Foto de Chris Radburn/PA Images a través de Getty Images) Chris Radburn/PA Images Getty Images

Cuando cayó el Imperio Romano (oficialmente en 476), Europa se sumió en el caos. India todavía producía su acero sensacional, pero no podía enviar el metal de manera confiable a Europa, donde los caminos estaban descuidados, los comerciantes sufrían emboscadas y la gente temía plagas y enfermedades. En Cataluña, España, los herreros desarrollaron hornos similares a los de la India; el horno catalán producía hierro forjado, y mucho metal suficiente para hacer herraduras, ruedas de carruajes, goznes de puertas e incluso armaduras revestidas de acero.

Los caballeros blandían espadas especialmente diseñadas. Fueron forjados retorciendo varillas de hierro, un proceso que dejó patrones trenzados y en espiga únicos en las hojas. Los vikingos interpretaron los diseños como espirales de dragón, y espadas como King Arthurs Excalibur y El Cids Tizona se volvieron mitológicas.

Sin embargo, las mejores espadas del mundo se fabricaban al otro lado del planeta. Los herreros japoneses que forjaban hojas para los samuráis desarrollaron una técnica magistral para crear hojas afiladas, ligeras y mortales. Las armas se convirtieron en reliquias, se transmitieron de generación en generación, y pocos obsequios en Japón fueron mejores. La forja de una katana era un asunto intrincado y ritualizado.

Los herreros japoneses se lavaron antes de hacer una espada. Si no fueran puros, los espíritus malignos podrían entrar en la hoja. La forja del metal comenzó con el hierro forjado. Un trozo del material se calentó con carbón hasta que se ablandó lo suficiente como para doblarse. Después de que se enfrió, el hierro se calentó y se dobló unas 20 veces más, lo que le dio a la hoja su forma arqueada, y durante todo el forjado y el plegado, los hierros forjados continuaron expuestos al carbón carbónico y convirtieron el metal en acero.

Katana firmada por Masamune, considerado el mejor espadero de Japón del período Kamakura, siglo XIV. Museo Nacional de Tokio en Ueno

Un herrero usó arcilla, carbón o polvo de hierro para el siguiente paso, cepillando el material a lo largo de la hoja para dar forma al diseño final. Surgieron patrones en el acero que eran similares a la veta de la madera con nudos arremolinados y ondas. Los detalles eran incluso más finos que las escamas de dragón de las espadas europeas, y las katanas japonesas recibieron nombres como Arena flotante, Luna creciente y "Asesino de Shuten-dji", una bestia mitológica en la tradición japonesa. Las cinco espadas que quedan hoy en día, las Tenka-Goken, o Cinco espadas bajo el cielo, se conservan como tesoros nacionales y reliquias sagradas en Japón.

De Hierro y Carbón

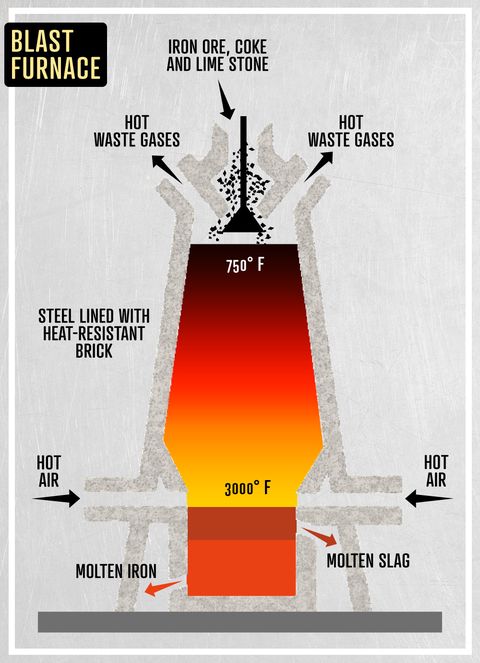

El primer alto horno parecía un reloj de arena.

A lo largo del valle del Rin, en la actual Alemania, los trabajadores metalúrgicos desarrollaron un artilugio de unos 10 pies de altura, con dos fuelles colocados en la parte inferior, para acomodar grandes cantidades de mineral de hierro y carbón. El alto horno se calentó al rojo vivo, el hierro absorbió más carbono que nunca y la mezcla se convirtió en hierro fundido que podía verterse fácilmente en un molde.

Era el proceso de fabricación del hierro que los chinos habían practicado durante 1.700 años pero con una olla más grande. Los trabajadores cavaron trincheras en el suelo de la fundición que se ramificaba desde un largo canal central, dejando espacio para que fluyera el hierro líquido. Las trincheras se asemejaban a una camada de lechones lactantes, y así nació un apodo: arrabio.

Michael Stillwell

La innovación del hierro llegó justo a tiempo para un mundo occidental en guerra. La invención de los cañones en el siglo XIII y las armas de fuego en el siglo XIV generaron hambre de metal. El arrabio se podía verter directamente en moldes de cañones y cañones de armas, y Europa comenzó a producir armas como nunca antes.

Pero el auge del hierro creó un problema. A medida que las potencias europeas comenzaron a extender su poder por todo el mundo, utilizaron enormes cantidades de madera, tanto para construir barcos como para hacer carbón vegetal para la fundición. Un solo horno inglés requería alrededor de 240 acres de árboles por año, según el libro Steel: From Mine to Mill, the Metal That Made America de Brooke C. Stoddard. El Imperio Británico recurrió a los recursos sin explotar del Nuevo Mundo en busca de una solución y comenzó a enviar metal fundido en las colonias americanas al otro lado del Atlántico. Pero la fundición de hierro en las colonias destruyó el negocio de las ferrerías en Inglaterra.

La respuesta a los problemas de combustible de Gran Bretaña provino de un fabricante de ollas de hierro fundido. Abraham Darby pasó gran parte de su infancia trabajando en molinos de malta y, a principios del siglo XVIII, recordó una técnica de sus días para moler cebada: asar carbón, una roca combustible. Otros habían intentado fundir hierro con carbón, pero Darby fue el primero en asar el carbón antes de fundirlo. El carbón tostado mantuvo su calor mucho más tiempo que el carbón vegetal y permitió a los herreros crear un arrabio más delgado, perfecto para verter en moldes para pistolas. Hoy en día, el alto horno grande de Darby se puede ver en el Museo del Hierro de Coalbrookdale.

Inglaterra había descubierto el poder de la fundición con carbón. Pero todavía no estaba haciendo acero.

El relojero y el crisol

Benjamin Huntsman estaba frustrado con el hierro. Las aleaciones de las que disponía el relojero de Sheffield variaban demasiado para su trabajo, especialmente para la fabricación de los delicados resortes.

Un oftalmólogo y cirujano sin formación en su tiempo libre, Huntsman experimentó con el mineral de hierro y probó diferentes formas de fundirlo. Eventualmente se le ocurrió un proceso bastante similar al antiguo método indio de usar un crisol de arcilla. Sin embargo, la técnica de Huntsman tenía dos diferencias clave: usaba carbón tostado en lugar de carbón vegetal y, en lugar de colocar el combustible dentro del crisol, calentaba mezclas de hierro y carbono sobre un lecho de carbón.

Los lingotes que salían de la fundición eran más uniformes, más fuertes y menos quebradizos, el mejor acero que Europa, y quizás el mundo, jamás había visto. En la década de 1770, Sheffield se convirtió en el punto de apoyo nacional de la fabricación de acero. Siete décadas después, todo el país conocía el proceso y las acerías de Inglaterra ardían con fuerza.

En 1851 se celebró en Londres una de las primeras ferias mundiales, la Gran Exposición de las Obras de Industria de Todas las Naciones. El Palacio de Cristal se construyó con hierro fundido y vidrio para el evento, y casi todo en su interior fue de hierro y acero. Se exhibieron locomotoras y máquinas de vapor, fuentes de agua y postes de luz, cualquier cosa y todo lo que pudiera fundirse con metal fundido. El mundo nunca había visto algo así.

El avance de Bessemer

Henry Bessemer fue un ingeniero e inventor británico conocido por una serie de inventos no relacionados, incluida una pintura a base de latón dorado, un teclado para máquinas de escribir y una trituradora de caña de azúcar. Cuando estalló la Guerra de Crimea en Europa del Este en la década de 1850, construyó un nuevo proyectil de artillería alargado. Se lo ofreció al ejército francés, pero los cañones de hierro fundido tradicionales de la época eran demasiado frágiles para disparar el proyectil. Solo el acero podía manejar la explosión controlada.

El proceso de fabricación de acero al crisol era demasiado costoso para producir artículos tan grandes como cañones, por lo que Bessemer se dispuso a encontrar una manera de producir acero en grandes cantidades. Un día de 1856, decidió verter arrabio en un recipiente en lugar de dejar que rezumara en una zanja. Una vez dentro del contenedor, Bessemer lanzó aire a través de perforaciones en el fondo. Según Steel: From Mine to Mill , todo permaneció en calma durante unos 10 minutos, y luego, de repente, chispas, llamas y arrabio fundido brotaron del contenedor. Cuando terminó el caos, el material que quedaba en el contenedor era hierro puro y libre de carbono.

Pintura al óleo de EF Skinner que muestra el acero producido por el proceso Bessemer en Penistone Steel Works, South Yorkshire. Alrededor de 1916. SSPL Getty Images

El impacto de este incidente de fundición de explosivos es difícil de exagerar. Cuando Bessemer usó los fuelles directamente sobre el arrabio fundido, el carbono se unió con el oxígeno de las ráfagas de aire, dejando hierro puro que, mediante la adición de materiales que contienen carbono, como el spiegeleisen, una aleación de hierro y manganeso podría convertirse fácilmente en alta -acero de calidad.

Bessemer construyó una máquina para llevar a cabo el procedimiento: el Bessemer Converter. Tenía la forma de un huevo con un revestimiento interior de arcilla y un exterior de acero sólido. En la parte superior, una pequeña abertura arrojó llamas de 30 pies de altura cuando el aire entró en el horno.

Casi de inmediato, sin embargo, surgió un problema en la fundición de hierro de Gran Bretaña. Resultó que Bessemer había utilizado un mineral de hierro que contenía muy poco fósforo, mientras que la mayoría de los depósitos de mineral de hierro son ricos en fósforo. Los métodos antiguos de fundición de hierro eliminaban el fósforo de forma fiable, pero el convertidor Bessemer no lo hacía, lo que producía acero quebradizo.

Michael Stillwell

El problema inquietó a los metalúrgicos durante dos décadas, hasta que un empleado de policía británico y químico aficionado de 25 años, Sidney Gilchrist Thomas, encontró una solución al problema del fósforo. Thomas descubrió que el revestimiento de arcilla de los dispositivos no reaccionaba con el fósforo, por lo que reemplazó la arcilla con un revestimiento a base de cal. Funcionó a las mil maravillas. El nuevo método, que produjo cinco toneladas de acero en 20 minutos, ahora podría usarse en toda la fundición de Inglaterra. El antiguo proceso de crisol de Huntsman, que producía unas míseras 60 libras de acero en dos semanas, estaba obsoleto. El Bessemer Converter era el nuevo rey del acero.

acero americano

Al otro lado del Atlántico, enormes depósitos de mineral de hierro permanecieron sin explotar en la naturaleza estadounidense. En 1850, Estados Unidos producía sólo una quinta parte del hierro que producía Gran Bretaña. Pero después de la Guerra Civil, los industriales comenzaron a centrar su atención en el proceso Bessemer, lo que provocó una industria siderúrgica que generaría mucha más riqueza que la fiebre del oro de California de 1849. Había caminos para construir entre ciudades, puentes para construir sobre ríos y vías férreas para tender hacia el corazón del Salvaje Oeste.

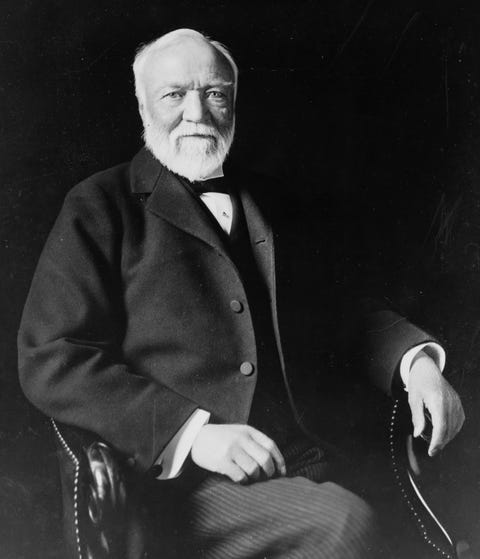

Andrew Carnegie quería construirlo todo.

Nadie logró el sueño americano como Carnegie. El inmigrante escocés llegó al país a los 12 años, instalándose en un barrio pobre de Pittsburgh. Carnegie comenzó su ascenso como mensajero adolescente en una oficina de telégrafos. Un día, un funcionario de alto rango de Pennsylvania Railroad Company, impresionado por el trabajador adolescente, contrató a Carnegie para que fuera su secretario personal.

Andrew Carnegie. Biblioteca del Congreso

El escocés Star-Spangled desarrolló una perspicacia comercial y se abrió camino en la industria ferroviaria, haciendo algunas inversiones inteligentes en el camino. Tenía participaciones en una empresa de construcción de puentes, una fábrica de ferrocarriles, una fábrica de locomotoras y una fábrica de hierro. Cuando la Confederación se rindió en 1865, Carnegie, de 30 años, centró su atención en la construcción de puentes. Gracias a su molino, tenía a su disposición la producción en masa de hierro fundido.

Pero Carnegie sabía que podía hacerlo mejor que el hierro fundido. Un puente duradero necesitaba acero. Aproximadamente una década antes de que Sidney Thomas refinara el convertidor Bessemer con un revestimiento a base de cal, Carnegie trajo el proceso Bessemer a Estados Unidos y adquirió hierro sin fósforo para producir acero. Estableció una fábrica de acero en Homestead, Pensilvania, para fabricar la aleación para un nuevo tipo de edificio que los arquitectos llamaron rascacielos. En 1889, todas las participaciones de Carnegie se consolidaron bajo un solo nombre: Carnegie Steel Company.

En este punto, Carnegie producía por sí sola aproximadamente la mitad del acero que producía toda Gran Bretaña. Compañías siderúrgicas adicionales comenzaron a surgir en todo el país, creando nuevos pueblos y ciudades, incluido un pueblo minero de hierro en Connecticut llamado "Chalybes" en honor a los fabricantes de hierro de la antigüedad.

De repente, Estados Unidos se abrió paso a toda velocidad hacia la cima de la industria del acero. Pero las cosas estaban a punto de ponerse difíciles en Carnegies Homestead Steel Works, justo al otro lado del río Monongahela desde Pittsburgh.

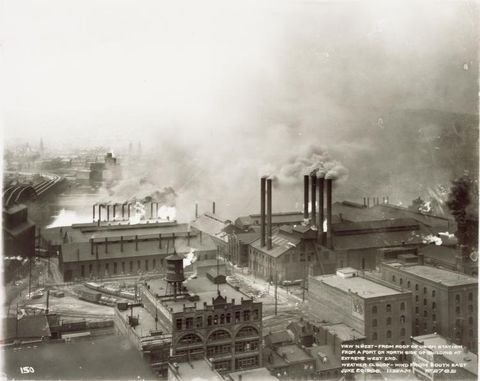

Para mantener bajos los costos de fabricación, los salarios eran bajos. El salario por la semana laboral de 84 horas era menos de $ 10 en 1890 (alrededor de $ 250 en la actualidad) y el del trabajo agotador en las acerías calientes. Los accidentes eran comunes, y en Pittsburgh, el aire estaba tan contaminado que un escritor de The Atlantic Monthly llamó a Steel City, diablos con la tapa quitada.

Vecindario de Pittsburghs Strip District mirando al noroeste desde el techo de Union Station. NASA

En julio de 1892, estallaron las tensiones entre Carnegie Steel Company y el sindicato que representaba a los trabajadores de la fábrica de Homestead. El presidente de la empresa, Henry Clay Frick, adoptó una postura dura y amenazó con recortar los salarios. Los trabajadores colgaron una efigie de Frick, y él respondió rodeando el molino con tres millas de cerca de alambre de púas, esperando hostilidades. Los trabajadores votaron a favor de la huelga y posteriormente fueron despedidos, lo que dio lugar a un apodo para el molino cercado: Fort Frick.

Unos 3.000 huelguistas tomaron el control de Homestead, obligando a la policía local a retirarse. Frick contrató a 300 agentes de la Agencia de Detectives de Pinkerton para proteger el molino y, en la mañana del 6 de julio de 1892, se produjo una batalla civil. Los hombres se reunieron en la orilla del río, arrojando piedras y disparando armas de fuego a los agentes de Pinkerton que intentaban llegar a tierra en botes. Los huelguistas usaron todo lo que pudieron encontrar como armas, desplegaron un viejo cañón, encendieron dinamita e incluso empujaron un vagón de tren en llamas contra los botes.

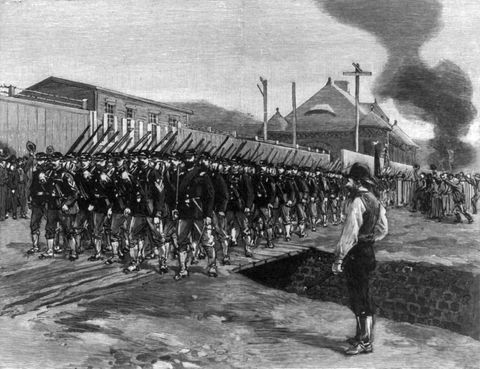

El orden se restableció cuando un batallón de la Guardia Nacional de 8.500 miembros entró en la ciudad y colocó a Homestead bajo la ley marcial. Diez personas murieron en el enfrentamiento. Más tarde, Frick recibió un disparo y una puñalada en su oficina por parte de un anarquista que se enteró de la huelga, pero sobrevivió. Dejó la compañía poco después y, en 1897, Carnegie contrató a un ingeniero llamado Charles M. Schwab (que no debe confundirse con el fundador de Charles Schwab Corporation) para que se desempeñara como el nuevo presidente. En 1901, Schwab convenció a Carnegie de que vendiera su empresa siderúrgica por 480 millones de dólares. La nueva compañía de Schwab se fusionó con plantas adicionales para formar United States Steel Corporation.

La milicia del estado de Pensilvania llega para sofocar las hostilidades, arte en Harpers Weekly por Thure de Thulstrup. Biblioteca del Congreso

La industria siderúrgica estadounidense continuó explotando en el siglo XX. En 1873, Estados Unidos produjo 220.000 toneladas de acero. Para 1900, Estados Unidos representaba 11,4 millones de toneladas de acero, más que las exitosas industrias británica y alemana combinadas. La nueva United States Steel Corporation era la compañía más grande del mundo y fabricaba dos tercios del acero de la nación.

Era una tasa de producción nunca antes vista en todo el mundo, pero las fundiciones de acero recién se estaban calentando.

Metal de Guerra y Paz

Los desacuerdos en US Steel llevaron a Charles Schwab a encontrar un nuevo trabajo presidiendo una empresa diferente y de rápido crecimiento: Bethlehem Steel. En 1914, dos meses después de la Gran Guerra, Schwab recibió un mensaje secreto de la Oficina de Guerra británica. Horas después, compró un boleto para cruzar el Atlántico con un nombre falso. En Europa, se reunió con el Secretario de Estado para la Guerra de Inglaterra, quien deseaba realizar un gran pedido con captura. Los británicos querían que Bethlehem construyera $ 40 millones en armamento para Inglaterra y no hiciera negocios con los enemigos de la Corona. Schwab aceptó y acudió a su próxima reunión, esta con el Primer Lord del Almirantazgo, Winston Churchill. Churchill hizo su propio pedido: submarinos para la Royal Navy para combatir a los submarinos alemanes, y los necesitaba de inmediato.

HMS E34, un submarino británico de clase E en un dique flotante. Fue comisionado en marzo de 1917, hundió el U-Boat UB-16 frente a Harwich en el Mar del Norte el 10 de mayo de 1918 y fue minado cerca de las islas Frisias el 20 de julio de 1918. El submarino se perdió con toda la tripulación. Gobierno del Reino Unido

Pero Schwab tenía un problema. Las leyes de neutralidad en los EE. UU. impidieron que las empresas vendieran armas a los combatientes de la Primera Guerra Mundial a ambos lados de las trincheras. Sin inmutarse, Bethlehem Steel envió partes de submarinos a una planta de ensamblaje en Montreal aparentemente para los esfuerzos de reconstrucción humanitaria y el acero estadounidense comenzó a filtrarse en el esfuerzo de guerra aliado.

La necesidad de eludir las leyes de neutralidad desapareció cuando Estados Unidos entró oficialmente en la Primera Guerra Mundial en abril de 1917. En 1914, cuando la guerra apenas comenzaba, Estados Unidos produjo 23,5 millones de toneladas de acero, más del doble de su producción 14 años antes. Al final de la guerra en 1918, la producción se había duplicado nuevamente. El acero estadounidense dio a los aliados una ventaja decisiva en la lucha contra las potencias centrales.

Empire State Building en construcción con el edificio Chrysler al fondo, 1930. Irving Browning/The New York Historical Society Getty Images

Cuando terminó la guerra, la siderurgia estadounidense emergió más fuerte que nunca. Las torres Art Deco comenzaron a brotar entre los horizontes de Nueva York y Chicago, y la gran mayoría del acero provenía de dos compañías: US Steel y Bethlehem Steel. Estructuras icónicas como el Rockefeller Center, el hotel Waldorf-Astoria, el puente George Washington y el puente Golden Gate se construyeron con acero Bethlehem. En 1930, el acero de la empresa se instaló en el rascacielos más alto del mundo en ese momento: el edificio Chrysler. Menos de un año después, el Empire State Building, con 60.000 toneladas de acero suministradas por US Steel, superaría a Chrysler para convertirse en el símbolo perdurable de Manhattan.

Pero los rascacielos no fueron la única innovación provocada por la explosión de la producción de acero. El material entró en una bonanza de automóviles, electrodomésticos y latas de comida. (Dos empresas prometedoras, Dole y Campbells, se estaban poniendo de moda gracias a la larga vida útil de sus productos enlatados). Los activos de Bethlehem Steel y US Steels se valoraron más que los de Ford y General Motors Companies.

Era realmente la era del acero, pero los problemas no estaban lejos.

Tras la caída de la bolsa de valores de 1929, la producción de acero se desaceleró a medida que la economía caía en la Gran Depresión. Los trabajadores siderúrgicos estadounidenses fueron despedidos, pero las acerías nunca quedaron completamente a oscuras. Las vías del tren aún se extendían por todo el país, la comida enlatada seguía siendo popular y, cuando la Prohibición llegó a su fin, surgió un nuevo producto de acero: la lata de cerveza de acero, introducida en la década de 1930 por Pabst para su cerveza Blue Ribbon.

Lata de acero Pabst Blue Ribbon de principios de la década de 1940. Lona de acero

Después de la Depresión, las máquinas de guerra hambrientas de metal volvieron a incendiar las fundiciones del mundo. Alemania se movió para ocupar tierras en Dinamarca, Noruega y Francia, obteniendo el control de nuevas minas y molinos de hierro. De repente, los nazis fueron capaces de producir tanto acero como Estados Unidos. En el Este, Japón tomó el control de las minas de hierro y carbón en Manchuria.

Cuando el ataque a Pearl Harbor llevó a Estados Unidos a la Segunda Guerra Mundial, el gobierno de los EE. UU. prohibió la producción de la mayoría de los bienes de consumo de acero. Las naciones industrializadas del mundo, lanzándose de cabeza a la guerra mundial, comenzaron a racionar el acero para unos pocos propósitos selectos: barcos, tanques, armas y aviones.

Las acerías estadounidenses fundían metal las 24 horas del día, a menudo con mano de obra principalmente femenina. La economía comenzó a florecer nuevamente y pronto la producción de acero estadounidense fue más de tres veces mayor que la de cualquier otro país. Durante la Segunda Guerra Mundial, EE. UU. fabricó 25 veces más acero que durante la Primera Guerra Mundial. Y una vez más, las acerías del Nuevo Mundo jugaron un papel decisivo en la victoria de los Aliados.

Cuando por fin terminó la guerra, EE. UU. levantó la prohibición sobre los bienes de consumo de acero. Con más de la mitad del acero del mundo ahora fabricado en Estados Unidos, los mercados de automóviles, electrodomésticos, juguetes y barras de refuerzo (barras de refuerzo) para la construcción eran tan lucrativos como siempre. El acero de los barcos y tanques sobrantes se fundió en hornos enormes para ser reutilizado en puentes y latas de cerveza.

Pero en el extranjero, una necesidad apremiante de reconstrucción y la introducción de nueva tecnología de fabricación de acero estaba a punto de ayudar a las empresas siderúrgicas extranjeras a prosperar.

El camino hacia el acero moderno

Incluso con los molinos trabajando sin parar durante la guerra, los fabricantes aún no habían perfeccionado el arte de la fundición de acero. Se necesitaría una idea soñada 100 años antes del final de la Segunda Guerra Mundial para revolucionar el proceso una vez más y, en última instancia, para destronar a EE. UU. como el rey mundial del acero.

El científico y vidriero alemán William Siemens, que vivía en Inglaterra para aprovechar lo que creía que eran leyes de patentes favorables, se dio cuenta en 1847 de que podía prolongar la cantidad de tiempo que un horno mantenía su temperatura máxima reciclando el calor emitido. Siemens construyó un nuevo horno de vidrio con una pequeña red de tubos de ladrillos refractarios. Los gases calientes de la cámara de fusión salían por los tubos, se mezclaban con el aire exterior y se reciclaban de vuelta al interior de la cámara.

Tomó casi 20 años para que el horno de fabricación de vidrio de Siemens encontrara su camino hacia la metalurgia. En la década de 1860, un ingeniero francés llamado Pierre-Emile Martin se enteró del diseño y construyó un horno Siemens para fundir hierro. El calor reciclado mantuvo el metal licuado durante más tiempo que el proceso Bessemer, dando a los trabajadores más tiempo para agregar las cantidades precisas de aleaciones de hierro con carbono que convirtieron el material en acero. Y debido al calor adicional, incluso la chatarra de acero podría fundirse. Para el cambio de siglo, el proceso Siemens-Martin, también conocido como proceso de hogar abierto, se había popularizado en todo el mundo.

Michael Stillwell

Salta al siglo XX, cuando un ingeniero suizo llamado Robert Durrer encontró una forma aún mejor. Durrer enseñaba metalurgia en la Alemania nazi. Después de que terminó la Segunda Guerra Mundial, regresó a Suiza y experimentó con el proceso Bessemer. Inyectó oxígeno puro en el horno (en lugar de aire, que es solo un 20 por ciento de oxígeno), y descubrió que eliminaba el carbono del hierro fundido con mayor eficacia.

Durrer también descubrió que al inyectar oxígeno en el horno desde arriba, en lugar de hacerlo desde abajo como en un convertidor Bessemer, podía derretir chatarra de acero en frío en arrabio y reciclarlo nuevamente en el proceso de fabricación de acero. Este proceso básico de oxígeno también separó todos los rastros de fósforo del hierro. El método combinó las ventajas de los hornos Bessemer y Siemens-Martin. Gracias a las innovaciones de Durrer, la producción de grandes cantidades de acero volvió a ser más barata.

Mientras que las naciones de Europa y Asia adoptaron de inmediato el proceso básico de oxígeno, las acerías estadounidenses, todavía en la cima de la industria, continuaron utilizando el proceso Siemens-Martin con confianza y satisfacción, sin saberlo, abriendo la puerta a la competencia extranjera.

El acero inoxidable y la decadencia de la fábrica estadounidense

En 1912, un metalúrgico británico llamado Harry Brearly buscaba una forma de preservar la vida útil de los cañones de las armas. Experimentando con cromo y aleaciones de acero, descubrió que el acero con una capa de cromo era particularmente resistente al ácido y a la intemperie.

Brearly comenzó a vender la aleación de acero y cromo a un amigo que trabajaba en la cuchillería, llamándola acero inoxidable, un apodo literal propio de un ingeniero. A su amigo, Ernest Stuart, que necesitaba vender los cuchillos al público, se le ocurrió un nombre más atractivo: acero inoxidable.

Una empresa llamada Victoria estaba forjando cuchillos de acero para el ejército suizo cuando se enteró del nuevo metal anticorrosivo de Gran Bretaña. La compañía cambió rápidamente el metal de sus cuchillos a acero inoxidable, que es otra palabra para la aleación que se deriva de la palabra francesa para inoxidable, inoxidable". Victoria se renombró a sí misma como Victorinox. navajas rojas en el cajón de tu escritorio.

De repente, el acero inoxidable estaba en todo el mundo. El metal brillante y anticorrosivo se convirtió en un material crítico para herramientas quirúrgicas y artículos para el hogar. Los tapacubos en la parte superior del edificio Chrysler están hechos de acero inoxidable, lo que les ayuda a conservar su brillo plateado a la luz del sol. En 1959, los trabajadores iniciaron la construcción en St. Louis para construir el Gateway Arch de acero inoxidable, que sigue siendo el monumento más alto hecho por el hombre en el hemisferio occidental.

El Gateway Arch en St. Louis con una altura de 630 pies. Daniel Schwen/Wikimedia

Pero justo cuando St. Louis estaba construyendo la puerta de entrada al oeste, el resto del mundo se estaba poniendo al día con la producción de acero estadounidense. Los bajos salarios en el extranjero y el uso del proceso básico de oxígeno hicieron que el acero extranjero fuera más barato que el acero estadounidense en la década de 1950, justo cuando la industria del acero se vio afectada por una aleación más barata para artículos para el hogar: el aluminio.

En 1970, US Steels se convirtió en la empresa siderúrgica más grande del mundo y terminó después de siete décadas, suplantada por Japans Nippon Steel. China se convirtió en el principal fabricante de acero del mundo en la década de 1990, y Bethlehem Steel cerró su planta en Bethlehem en 1995. No fue hasta finales del siglo XX que la mayoría de las acerías estadounidenses finalmente adoptaron el proceso básico de oxígeno. A partir de 2016, Estados Unidos ocupó el cuarto lugar en producción de acero según la Asociación Mundial del Acero.

El futuro sostenible del acero

Much of the worlds stainless steel is made in mini mills. These metalworks do not make steel from scratch, but rather melt down scrap steel for reuse. The most common furnace in a mini millthe electric arc furnace, also invented by William Siemensuses carbon electrodes to create an electric charge to melt down metal.

The spread of mini mills in the last half-century was a critical step toward recycling old steel, but there is a long way to go to achieve fully sustainable smelting. Forging steel is a well-known emitter of greenhouse gases . The basic oxygen process, still used widely today, was developed almost a century ago, when the ramifications of climate change were only just entering circles of scientific research. The basic oxygen process still burns coal, emitting about four times more carbon dioxide than electric furnaces. But phasing out the oxygen blasts entirely for the electric arc is not a sustainable solutiononly so much scrap steel is available for recycling.

Today, metallurgists are in the early stages of developing eco-friendly steel production methods. At MIT, researchers are testing new electricity-based technologies for smelting metals . These electric smelting techniques have the potential to significantly reduce greenhouse gas emissions if they can be improved to work on metals with higher melting points, such as iron and steel.

A chart of electrolysis of a molten semiconductor. MIT/Michael Stillwell

Additional ideas that have been used to limit car emissions are being tested as well. Last February, an Austrian manufacturer called Voestalpine began constructing a mill designed to replace coal with hydrogen fueltechnology that is likely at least two decades away. As a stopgap, the Chinese government even enforced limits on its countrys steel output last year.

The stakes have changed in the 21st century. But the question remains the same as it ever was, the same as it was for those manning the crucibles of India, the blast furnaces of Germany, and the foundries of America. How do we get better at making steel?

Jonathan Schifman Jonathan trabaja en Nueva York y todavía se detiene a menudo para maravillarse con los rascacielos, donde encuentra inspiración para sus escritos.